Même avec l'émergence de nouvelles technologies telles que l'impression 3D, l'usinage CNC reste l'un des moyens les plus économiques de produire des biens à la demande. Ceci est attribué aux nombreux avantages que l'usinage CNC apporte aux entreprises, y compris des pièces de haute qualité avec de faibles tolérances et précision, ainsi que des délais de livraison rapides. Les délais de livraison rapides garantissent que les entreprises reçoivent rapidement les pièces commandées, réduisant ainsi les délais de mise sur le marché.

Alors, quels sont les facteurs influençant le coût de l'usinage CNC? Comment puis-je économiser des coûts? Veuillez continuer à lire pendant que nous fournissons des informations importantes pour répondre à ces questions.

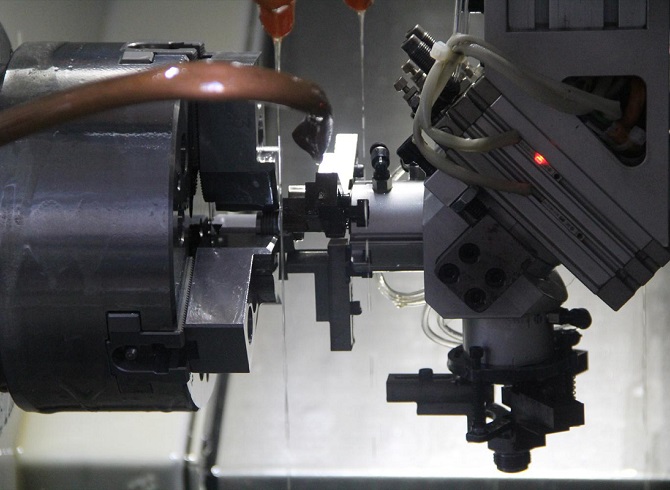

Reconnaissant l'importance de comprendre les coûts d'usinage CNC, il est nécessaire de se plonger dans le noyau de l'usinage CNC lui-même. L'usinage à commande numérique par ordinateur (CNC) est une technologie de fabrication qui utilise des outils de coupe automatisés à grande vitesse pour façonner les métaux et les plastiques. Des exemples de machines CNC standard comprennent les tours, les fraiseuses et les centres d'usinage avec 3, 4 et 5 axes.

La principale différence entre eux réside dans la façon dont ils coupent la pièce ou la pièce. Par exemple, la pièce peut se déplacer linéairement avec l'outil, tourner et se déplacer avec l'outil, ou l'outil de coupe et la pièce peuvent se déplacer simultanément.

Les modèles de conception assistée par ordinateur (CAO) sont utilisés pour créer des informations géométriques pour les pièces à usiner. De plus, des machinistes professionnels programment des chemins d'outils pour les machines CNC en fonction de la forme géométrique des pièces usinées finies.

Presque toutes les industries, y compris la médecine, l'aérospatiale, l'électronique et la robotique, nécessitent des pièces usinées CNC personnalisées. Les machines CNC peuvent couper presque tous les alliages métalliques et plastiques durs avec une précision et une répétabilité extrêmement élevées.

L'usinage CNC est un processus complexe impliquant de multiples aspects qui ont un impact direct sur les coûts globaux. La compréhension de ces facteurs est cruciale pour les entreprises qui cherchent à optimiser les opérations et à gérer efficacement les dépenses. Jetons un coup d'oeil aux facteurs clés influençant les coûts d'usinage:

Sélection du matériel

La sélection des matériaux affecte considérablement le coût global des projets d'usinage CNC. Des facteurs tels que les propriétés des matériaux, l'usinabilité et la tarification du marché ont un impact significatif sur les coûts. Les matériaux de haute performance comme le titane ou l'acier inoxydable sont très appréciés pour leur résistance et leur durabilité, mais sont plus chers que les plastiques ou les métaux plus tendres. L'usinabilité joue également un rôle crucial; des matériaux plus durs augmentent l'usure des outils et le temps d'usinage, augmentant ainsi les coûts.

En outre, les fluctuations du marché des prix des matières premières, de l'offre et de la demande peuvent avoir un impact sur les coûts. De plus, l'obtention du niveau de finition de surface requis pour certains matériaux peut encore augmenter les dépenses. Équilibrer les propriétés des matériaux avec une rentabilité est crucial dans l'usinage CNC pour assurer des performances optimales et une faisabilité économique.

Complexité de la conception

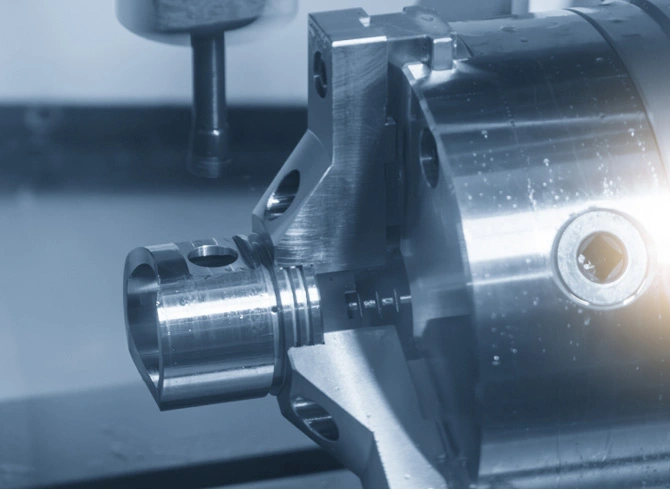

En ce qui concerne le coût des pièces ou composants usinés CNC, la complexité des pièces est un facteur majeur. Cette complexité se manifeste sous diverses formes, dont chacune ajoute aux coûts de production de différentes manières. Par exemple, des géométries complexes nécessitent une programmation CNC et un contrôle de précision complexes, prolongeant les temps de configuration et nécessitant souvent l'utilisation de centres d'usinage multi-axes plus coûteux.

La nécessité d'atteindre des tolérances serrées est un autre aspect de la complexité qui augmente les coûts. Pour atteindre ces niveaux de précision, il faut non seulement des machines avancées, mais aussi des opérateurs hautement qualifiés. Ce processus centré sur la précision ralentit intrinsèquement les opérations d'usinage, augmentant ainsi le temps et les ressources consacrés à chaque pièce.

De plus, des fonctionnalités complexes de la conception peuvent nécessiter des outils et des méthodes spécialisés. Ces ressources spécialisées sont souvent assez coûteuses, tant en ce qui concerne le coût des outils eux-mêmes que le temps supplémentaire nécessaire pour les utiliser efficacement.

Par conséquent, plus la conception est complexe, plus l'impact sur les coûts d'usinage est important en raison de la combinaison de l'utilisation avancée de l'équipement, des exigences de main-d 'œuvre qualifiée et des durées d'usinage prolongées.

Volume de production

Les tailles et les quantités de lots dans l'usinage CNC ont un impact direct sur l'usinage cOsts. Cette influence a une double nature. À mesure que le volume de production augmente, les économies d'échelle entrent en jeu, entraînant une baisse des coûts par partie, car les dépenses fixes telles que la configuration et l'outillage sont réparties sur plus d'unités.

Cependant, il est crucial de trouver un équilibre entre le temps d'installation et la quantité. Dans la production à grande échelle, le coût de configuration par pièce est nettement inférieur, ce qui permet une utilisation plus efficace du temps de configuration et une réduction des coûts globaux. À l'inverse, des lots plus petits signifient que les coûts d'installation et le temps constituent une part plus importante des dépenses totales, augmentant ainsi le prix par composant. Trouver le bon équilibre entre le volume et l'efficacité de la configuration est crucial dans l'usinage CNC.

Les fabricants s'efforcent de trouver des volumes de production qui bénéficient d'économies d'échelle sans entraîner d'excès de stocks ou de problèmes logistiques. Par conséquent, l'optimisation du volume de production est un choix stratégique qui a un impact significatif sur l'efficacité des pièces d'usinage CNC en termes de dépenses financières.

Temps de fonctionnement de la machine

Lors du calcul des coûts de conception CNC, le temps d'usinage est un élément crucial. Essentiellement, plus le temps nécessaire pour usiner une pièce est long, plus le coût est élevé. Ce temps comprend non seulement le temps de coupe ou de cycle réel, mais également le temps de configuration, qui implique des changements d'outil et de préparation, ainsi que l'efficacité globale du processus de production.

Le temps de cycle (le temps passé à usiner la pièce) peut varier considérablement en fonction de la complexité de la pièce et du type de machine CNC utilisée. Les pièces complexes nécessitant un usinage complexe prennent naturellement plus de temps à produire, augmentant le temps de cycle et donc les coûts. De même, le temps de configuration peut constituer une partie importante du temps d'usinage global, en particulier pour les petites séries de production où la configuration est une partie vitale du processus.

Coûts de main-d 'œuvre

Les coûts de main-d 'œuvre entraînent principalement les dépenses d'usinage CNC, y compris les salaires des ingénieurs d'usinage CNC. Un usinage précis et efficace nécessite des opérateurs qualifiés compétents dans la configuration, la programmation et le fonctionnement de la CNC. Des coûts de main-d 'œuvre supplémentaires peuvent être associés à des activités à forte intensité de main-d 'œuvre ou à des exigences de pièces complexes. La clé pour réduire les coûts d'usinage CNC réside dans l'équilibre du contrôle budgétaire et l'utilisation de personnel qualifié.

Coût des machines CNC

Deux facteurs influencent les coûts d'usinage: le coût initial des machines CNC et leur temps d'utilisation annuel prévu (généralement environ 5000 heures). Les machinistes déterminent le taux d'atelier d'usinage en divisant le prix de la machine CNC par le temps d'utilisation annuel total, souvent appelé coût d'usinage par heure.

Lors de l'évaluation des coûts d'usinage CNC, il convient de considérer les services d'usinage CNC de HHC. HHC combine la rentabilité et la fabrication de haute qualité uniquement grâce à une technologie de pointe et un savoir-faire professionnel. Son processus simplifié garantit des prix compétitifs tout en maintenant des normes exceptionnelles, ce qui en fait un choix idéal pour répondre à divers besoins d'usinage CNC.

Coûts supplémentaires

Le coût total estimé peut être influencé par les dépenses supplémentaires associées aux processus d'usinage CNC.

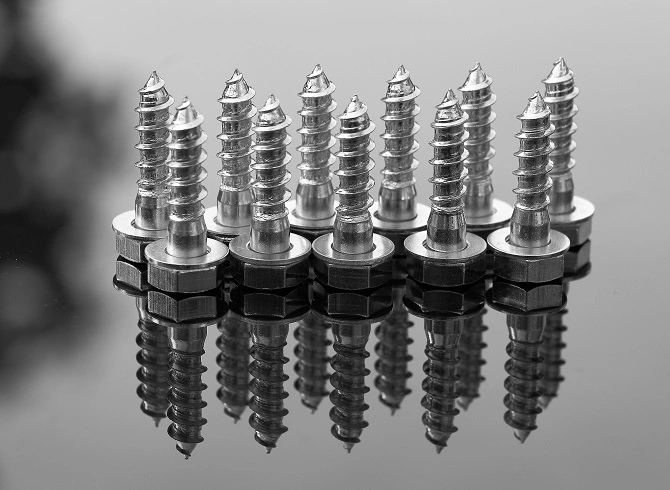

L'outillage

Lorsque la fabrication CNC sur mesure est requise, les ateliers d'usinage doivent souvent utiliser des outils de coupe spécifiques. Bien que ces outils restent dans l'atelier après la production, les clients peuvent encore supporter une partie des coûts d'outillage des machines. Cela est principalement dû à l'usure que subissent les outils pendant la production, un facteur qui devient particulièrement important lorsqu'il s'agit de matériaux à haute dureté.

Les coûts liés à l'achat, à l'entretien et au remplacement de ces outils ou inserts de coupe sont importants et ont un impact direct sur les coûts d'usinage globaux. La durée de vie des outils de coupe et le temps nécessaire aux changements d'outils sont des facteurs cruciaux; ils affectent non seulement les coûts mais aussi l'efficacité de la production. L'usure régulière et la casse occasionnelle des outils nécessitent des remplacements fréquents, augmentant ainsi les dépenses. Par conséquent, une sélection minutieuse, une maintenance continue et une optimisation de l'outillage sont des stratégies clés pour réduire ces coûts.

Traitement de surface

Le choix d'un traitement de surface pour une pièce usinée CNC est crucial pour répondre aux exigences fonctionnelles et esthétiques, mais il a également un impact significatif sur les coûts. Les traitements de surface plus complexes nécessitent des étapes d'usinage supplémentaires, des outils spécialisés et un temps plus long, augmentant ainsi les dépenses. Inversement, les finitions plus simples sont plus rentables. Équilibrer les résultats souhaités avec les implications financières est crucial dans la conception et la planification de la production, en particulier pour les matériaux nécessitant des techniques de finition spécifiques.

Chronométrage

LeLe calendrier de l'usinage CNC concerne non seulement l'efficacité de la production, mais aussi l'urgence des demandes des clients. Alors que les machines avancées à grande vitesse peuvent réduire le temps de production, réduisant potentiellement les coûts globaux, la situation change lorsque la fabrication accélérée est nécessaire. Les clients qui demandent des délais d'exécution plus rapides sont généralement confrontés à des frais de pointe, reflétant les ressources supplémentaires et le séquençage des priorités nécessaires pour respecter des délais plus courts. Cela augmente considérablement les coûts, en particulier pour les commandes à gros volume ou complexes. Équilibrer la vitesse de production avec ces coûts accélérés est crucial pour les fabricants et les clients, ce qui a un impact sur le coût final des pièces usinées CNC.

Coûts d'expédition

Les coûts de transport sont souvent influencés par divers facteurs, y compris la taille et le poids des pièces, car les articles plus lourds entraînent des coûts d'expédition plus élevés. De plus, le mode de transport et l'emballage sont également d'autres facteurs déterminant les coûts de transport des pièces usinées CNC, déterminant ainsi le coût total de l'usinage CNC.

Pour réduire les coûts CNC, une stratégie globale qui maximise divers domaines du processus de production est nécessaire. De plus, les fabricants peuvent optimiser leurs efforts de réduction des coûts et améliorer leur efficacité en mettant en œuvre ces stratégies de réduction des coûts:

Optimisation de la conception pour une meilleure manufactuabilité

En ce qui concerne différents produits, la conception de pièces pour la fabrication est cruciale pour la réduction des coûts dans l'application de l'usinage CNC.

Il s'agit de concevoir des pièces avec des géométries plus simples pour réduire les opérations d'usinage complexes et l'usure des outils, raccourcissant ainsi le temps et les coûts de production. L'ajustement des tolérances aux niveaux pratiques peut également réduire considérablement les dépenses. Des tolérances plus strictes nécessitent souvent des processus d'usinage plus précis, augmentant ainsi les coûts. Une sélection réfléchie des matériaux et un évitement des conceptions qui nécessitent des outils étendus et coûteux sont également essentiels.

La collaboration avec des experts en usinage pendant la phase de conception garantit que les conceptions sont non seulement manufacturables mais également rentables.

Ces mesures non seulement rationalisent le processus de fabrication, mais optimisent également l'utilisation des matériaux et réduisent les déchets. Ils apportent des économies globales substantielles tout en maintenant la qualité et la fonctionnalité des pièces usinées CNC.

Sélection du matériel et analyse coûts-avantages

Le choix de matériaux qui équilibrent la résistance et les exigences fonctionnelles peut réduire considérablement les coûts des matières premières. La normalisation des matériaux entre les gammes de produits peut minimiser les déchets, optimiser l'efficacité de l'usinage et simplifier l'approvisionnement. Les principales considérations pour la sélection des matériaux comprennent le coût, la disponibilité et l'aptitude à l'usinage. Cette approche prudente réduit non seulement les dépenses directes des matériaux, mais améliore également la productivité opérationnelle globale.

Éviter les traitements de surface multiples

Certains matériaux nécessitent moins de polissage de surface car ils sont faciles à usiner. L'aluminium est un tel matériau. Lorsque ces matériaux sont disponibles et réalisables, il est conseillé de les utiliser. Il convient de noter que les processus d'usinage de précision augmentent les coûts d'usinage CNC. Par conséquent, lorsque la finition de surface mécanique peut être utilisée, il est préférable, car c'est la meilleure finition d'usinage CNC.

Cependant, certains traitements de surface sont nécessaires pour améliorer la qualité des pièces. Ceux-ci comprennent le revêtement chimique, le sablage, le polissage électrolytique et l'anodisation. Mais ces finitions ne doivent être utilisées que lorsque cela est nécessaire.

Un autre facteur qui augmente le coût de l'usinage de précision de surface consiste à utiliser un usinage de précision multiple sur plusieurs surfaces d'une pièce. Par exemple, certains chefs de projet utilisent le chromage dans certaines zones et le sablage dans d'autres. Par conséquent, si possible, essayez de maintenir des normes d'usinage de précision cohérentes dans tout le composant.

Tirer parti des économies d'échelle

L'augmentation du volume de production entraîne une diminution exponentielle des coûts des processus d'usinage CNC. Essayons de regarder cette suggestion de réduction des coûts dans une perspective plus favorable. Supposons que nous ayons une seule partie valant 40 $. Après avoir produit 10 pièces, le coût unitaire de la pièce diminuera à environ 12.5 $.

De même, s'il y a 100 pièces, le coût unitaire par pièce diminuera à environ 8.79 $. En résumé, en augmentant les commandes de fabrication de 60 à 100 pièces, le coût unitaire par pièce peut être réduit de plus de XNUMX %. Parce que chaque variable impliquée dans le processus reste constante, une diminution se produit. Autrement dit, qu'il s'agisse de fabriquer dix, cinquante, ou cent pièces, le design CAO reste le même.

De plus, il n'est pas nécessaire de choisir sConfigurations de machine d'eparate pour différentes pièces. Choisissez les mêmes paramètres tout au long du processus de production. Pour maximiser les économies d'échelle, envisager des commandes plus importantes pour bénéficier de ces économies d'échelle.

Externalisation vs production interne

La décision entre l'externalisation et la production interne est cruciale lors de la pesée des options pour réduire les coûts d'usinage CNC. Le choix de la production interne nécessite des investissements importants dans l'achat de machines CNC et l'embauche ou la formation d'opérateurs qualifiés, ce qui entraîne des dépenses initiales et courantes substantielles. En revanche, l'externalisation à des fabricants spécialisés transfère la charge des coûts d'équipement et de main-d 'œuvre aux prestataires de services. Vous payez prioritairement pour les services rendus plutôt que pour l'entretien des machines ou de la main-d 'oeuvre.

Externalisation par le biais des services d'usinage CNC HHC

Cependant, le choix de l'emplacement d'externalisation est crucial. Si l'externalisation aux entreprises des pays développés peut être coûteuse, les entreprises des régions où les coûts d'exploitation sont inférieurs (comme la Chine) peuvent offrir des prix compétitifs sans compromettre la qualité.

Par exemple, des entreprises comme HHC en Chine offrent des services d'usinage CNC de haute qualité à seulement une fraction du coût par rapport à leurs homologues des économies plus développées. Cela fait de l'externalisation une option viable pour réduire les coûts globaux d'usinage, en particulier pour les entreprises qui cherchent à optimiser leurs budgets sans sacrifier la qualité.

Lorsque vous utilisez HHC, votre calcul des coûts d'usinage CNC devient simple. Notre plateforme de cotation rapide vous permet de recevoir des devis presque instantanément. Nous examinons votre conception et fournissons des commentaires dans un délai d'un jour.

Nous nous vantons également de l'un des délais de livraison les plus rapides de l'industrie, garantissant que vos produits sont livrés à temps. Alors pourquoi attendre? Commencez votre projet d'usinage CNC et obtenez un devis CNC!