La technologie de fabrication avancée fait référence à la technologie de production intégrée qui combine l'ingénierie mécanique, la technologie de l'information électronique (y compris la microélectronique, l'optoélectronique, les logiciels et le matériel informatiques, la technologie de communication moderne), la technologie d'automatisation, ainsi que la technologie matérielle et la technologie de gestion moderne. L'objectif de la technologie de fabrication de pointe est d'atteindre une production de haute qualité, précise, économe en matériaux, économe en énergie, propre, efficace et flexible pour répondre aux demandes de la société.

La technologie d'usinage de précision s'est développée en tant que technologie de fabrication avancée pour répondre aux besoins de la haute technologie moderne et sert de base à d'autres implémentations de haute technologie. Le développement de la technologie d'usinage de précision a également stimulé les progrès de la mécanique, de l'hydraulique, de l'électronique, des semi-conducteurs, de l'optique, des capteurs, de la technologie de mesure et de la science des matériaux.

Usinage de précision et d'ultra-précision

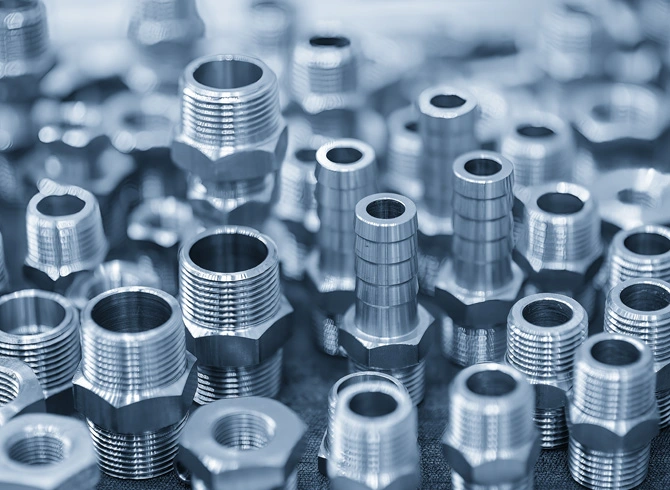

Généralement, en fonction de la précision d'usinage, le traitement mécanique peut être divisé en usinage général, usinage de précision et usinage ultra-précision. Actuellement, l'usinage de précision fait référence à une technologie d'usinage avec une précision de 1 à 0.1 µm et une rugosité de surface de Ra 0.1 à 0.01 µm. Cependant, cette limite est sujette à changement avec l'avancement de la technologie d'usinage, et ce qui est considéré comme un usinage de précision aujourd'hui pourrait devenir un usinage général demain.

Les défis de l'usinage de précision incluent la précision d'usinage, qui comprend la tolérance dimensionnelle, la précision de taille et l'état de surface. Un autre défi est l'efficacité de l'usinage; certains processus peuvent obtenir une bonne précision d'usinage mais ont du mal à atteindre une efficacité d'usinage élevée.

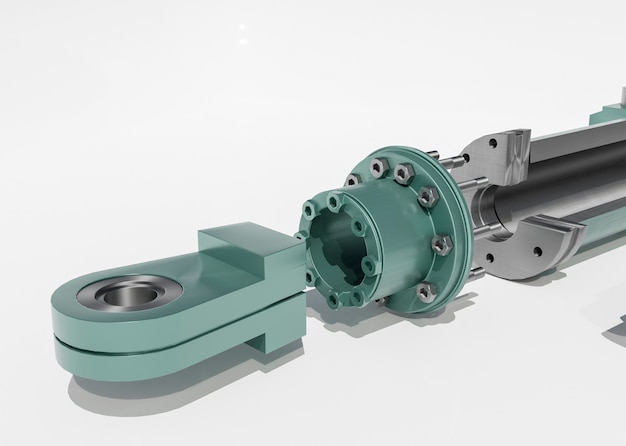

L'usinage ultra-précision implique l'utilisation de machines-outils ultra-précision pour effectuer la micro-coupe sur les matériaux avec des contraintes strictes sur le mouvement relatif entre les pièces et les outils, dans le but d'obtenir une précision de forme et une finition de surface extrêmement élevées. L'usinage ultra-précision actuel fait référence à la technologie d'usinage où la précision dimensionnelle de la pièce traitée est supérieure à 0.1 μm, la rugosité de surface Ra est inférieure à 0.025 μm, et la précision de positionnement et la répétabilité de la machine-outil sont supérieures à 0.01 μm. Il est également connu sous le nom d'usinage submicronique et évolue vers un usinage au niveau du nanomètre.

L'usinage ultra-précision comprend le micro-usinage, le super micro-usinage, la finition optique et la finition de précision.

Le micro-usinage fait référence à la technologie d'usinage pour la fabrication de pièces de petite taille.

Le super micro-usinage fait référence à la technologie d'usinage pour la fabrication de pièces de très petite taille. Il est proposé de répondre aux exigences de fabrication des circuits intégrés, et en raison de la petite taille, la précision est exprimée en valeurs absolues plutôt que le rapport de la taille traitée à l'erreur de taille.

La finition optique fait généralement référence aux méthodes de traitement qui réduisent la rugosité de surface et améliorent les propriétés mécaniques de la couche de surface sans souligner une précision d'usinage accrue. Les méthodes typiques comprennent le rodage, le meulage, la surfinition et le traitement sans puce. En pratique, ces méthodes améliorent non seulement la qualité de la surface, mais améliorent également la précision de l'usinage.

La finition de précision est un terme nouvellement inventé ces dernières années, correspondant à la finition optique. Il fait référence aux méthodes d'usinage qui visent à réduire la rugosité de la surface, à améliorer les propriétés mécaniques de la couche de surface et à augmenter la précision d'usinage (y compris la précision dimensionnelle, de forme et de position).

Moyens techniques d'usinage de précision

Les méthodes traditionnelles d'usinage de précision comprennent le polissage de polissage, le meulage de courroies abrasives, la coupe super fine, le meulage, le meulage, le meulage et le polissage ultra-précision et la finition abrasive magnétique.

Polissage

Le polissage est un type d'usinage fin effectué sur la surface d'un woRkpiece utilisant des méthodes mécaniques, chimiques ou électrochimiques. Il est principalement utilisé pour réduire la rugosité de surface de la pièce. Les méthodes courantes comprennent le polissage manuel ou mécanique, le polissage par ultrasons, le polissage chimique, le polissage électrochimique et l'usinage composite électrochimique-mécanique.

Meulage de ceinture abrasif

Cela implique l'utilisation d'un tissu mélangé avec des particules abrasives comme outil abrasif pour traiter la pièce. Il entre dans la catégorie de l'usinage abrasif enduit et se caractérise par une productivité élevée, une bonne qualité de surface et une large application. Les pays étrangers ont réalisé de grandes réalisations dans les matériaux de courroie abrasive et les processus de fabrication, produisant des rectifieuses à courroie abrasive universelles et spéciales. Le niveau d'automatisation continue d'augmenter, mais au niveau national, il y a moins de types de courroies abrasives, et la qualité doit être améliorée, la transformation de la machine-outil étant toujours en cours.

Moyens techniques d'usinage de précision

Les méthodes traditionnelles d'usinage de précision comprennent le polissage des chamois, le meulage des courroies abrasives, la coupe super fine, le meulage, le meulage, le meulage et le polissage ultra-précis et la finition abrasive magnétique.

Polissage

Le polissage est un processus d'usinage fin effectué sur la surface d'une pièce à usiner en utilisant des méthodes mécaniques, chimiques ou électrochimiques, principalement pour réduire la rugosité de surface de la pièce. Les méthodes courantes comprennent le polissage manuel ou mécanique, le polissage par ultrasons, le polissage chimique, le polissage électrochimique et l'usinage composite électrochimique-mécanique.

Meulage de ceinture abrasif

Cela implique l'utilisation d'un tissu mélangé avec des particules abrasives comme outil abrasif pour traiter la pièce. Il entre dans la catégorie de l'usinage abrasif enduit et se caractérise par une productivité élevée, une bonne qualité de surface et une large application. Les pays étrangers ont fait des progrès significatifs dans les matériaux de ceinture abrasive et les processus de fabrication, produisant des séries de ceintures abrasives adaptées à différentes occasions. Ils ont développé des rectifieuses à courroie abrasive universelles et spécialisées, et le niveau d'automatisation continue d'augmenter. Cependant, au niveau national, il y a moins de types de courroies abrasives et la qualité doit être améliorée, la transformation de la machine-outil étant toujours en cours.

Coupe de précision

La coupe de précision implique un traitement de coupe à l'aide de machines-outils et d'outils diamantés monocristallins très précis. Il est principalement utilisé pour l'usinage de précision de métaux mous tels que le cuivre et l'aluminium qui ne conviennent pas au meulage et présente également de bonnes propriétés optiques.

Meulage ultra-précision

Le meulage ultra-précision est un procédé de micro-meulage utilisant des meules habillées avec précision sur des rectifieuses ultra-précision. Le taux d'élimination du métal peut être dans la plage inférieure au micromètre ou même plus petit, obtenant une précision dimensionnelle élevée, une précision de position et des valeurs de rugosité de surface faibles. La précision dimensionnelle est de 0.1 à 0.3 µm, la rugosité de surface Ra est 0.2 à 0.05 µm et elle est très efficace. La gamme d'applications est vaste, des métaux mous à l'acier trempé, en passant par l'acier inoxydable, l'acier à grande vitesse et d'autres matériaux difficiles à couper, ainsi que les semi-conducteurs, le verre, la céramique, et d'autres matériaux durs et cassants non métalliques; presque tous les matériaux peuvent être traités par meulage. Cependant, après le meulage, la surface traitée subit des changements dans la structure métallographique sous l'influence des forces de meulage et de la chaleur, ce qui entraîne des défauts tels que le durcissement au travail, le durcissement à la trempe, la couche de contrainte thermique, couche de contrainte résiduelle, et meulage des fissures.

Honing

Honing utilise des têtes de rodage composées de bandes de sable de pierre oléiforme. Il échange le long de la surface de la pièce sous une certaine pression. La rugosité de surface après traitement peut atteindre Ra 0.4 à 0.1 µm, et dans le meilleur des cas, elle peut être aussi faible que Ra 0.025 µm. Il est principalement utilisé pour le traitement de la fonte et de l'acier et ne convient pas au traitement des métaux non ferreux avec une faible dureté et une bonne ténacité.

Meulage et polissage de précision

Cela implique l'utilisation d'abrasifs et de fluides de traitement entre la pièce et l'outil pour un frottement mécanique mutuel afin d'atteindre les dimensions et la précision requises de la pièce.

Moyens techniques d'Ultra-Précision MachIning

Les processus de coupe ultra-précision, tels que la coupe ultra-précision avec des outils diamantés, peuvent traiter divers miroirs. Il a abordé avec succès le traitement de grands miroirs paraboliques pour les systèmes de fusion laser et les télescopes astronomiques. Processus de meulage et de polissage ultra-précision, tels que le traitement de surface de revêtement de disques durs haute densité et le traitement de substrats de circuits intégrés à grande échelle. Des processus spéciaux d'ultra-précision, tels que les graphiques sur des puces de circuits intégrés à grande échelle, sont traités par des méthodes telles que la gravure par faisceau d'électrons et par faisceau d'ions, avec une largeur de ligne allant jusqu'à 0.1 µm. Lorsqu'elle est traitée à l'aide d'un microscope électronique à effet tunnel (STM), la largeur de ligne peut atteindre 2 à 5 nm.

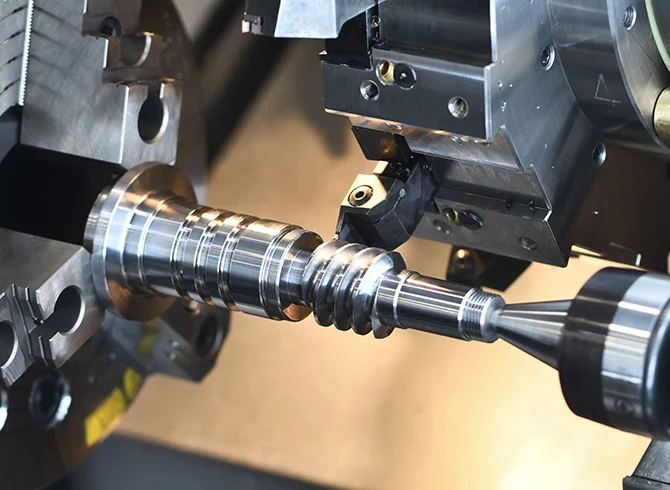

Coupe ultra-précision

La coupe ultra-précision a commencé avec la technologie SPDT (Single Point Diamond Turning). Cette technologie est soutenue par une broche porteuse d'air, des curseurs pneumatiques, une rigidité élevée, des outils de haute précision, un contrôle de rétroaction et un contrôle de la température environnementale, atteignant une rugosité de surface au niveau du nanomètre. Les outils diamantés sont couramment utilisés pour le fraisage, largement utilisés dans les éléments optiques plats et non sphériques du cuivre, du verre organique, des produits en plastique (tels que les lentilles en plastique pour les appareils photo, les lentilles de contact, etc.), la céramique et les matériaux composites. La tendance future est d'utiliser la technologie de revêtement pour améliorer l'usure des outils diamantés lors du traitement de l'acier trempé. De plus, le traitement de petites pièces telles que les composants MEMS nécessite de petits outils. Actuellement, les dimensions des petits outils peuvent atteindre 50 à 100 μm, mais si les caractéristiques de traitement sont dans la gamme sous-micrométrique voire nanométrique, le diamètre de l'outil doit être encore réduit. La tendance de développement consiste à utiliser des nanomatériaux tels que des nanotubes de carbone pour fabriquer des coupeurs de tournage ou de fraisage de très petit diamètre.

Meulage ultra-précision

Le meulage ultra-précision est une méthode de meulage miroir développée sur la base d'un meulage de précision général. La technologie clé réside dans le pansement de la meule diamantée, permettant aux grains abrasifs d'avoir des caractéristiques de micro-bord et de hauteur uniforme. Les principaux matériaux traités par meulage ultra-précision sont les matériaux métalliques fragiles et durs, les matériaux semi-conducteurs, la céramique, le verre et autres. Après meulage, la surface traitée conserve un grand nombre de marques de broyage extrêmement fines, avec une hauteur résiduelle minimale. Combiné aux effets de glissement, de compression, de frottement et de polissage des micro-bords, une surface traitée très précise et à faible rugosité de surface peut être obtenue. Actuellement, le meulage ultra-précision peut traiter des pièces cylindriques avec une rondeur de 0.01 μm, une précision dimensionnelle de 0.1 μm et une rugosité de surface de Ra 0.005 μm.

Meulage ultra-précision

Le meulage ultra-précision comprend des méthodes d'usinage telles que le meulage mécanique, le meulage mécanique chimique, le meulage flottant, le traitement des émissions élastiques et le meulage magnétique. Les conditions clés pour un meulage ultra-précision sont un mouvement de meulage presque sans vibration, un contrôle précis de la température, un environnement propre et des abrasifs fins et uniformes. Le degré sphérique atteint par meulage ultra-précision est de 0.025 μm et la rugosité de surface Ra est de 0.003 μm.

Traitement spécialisé ultra-précision

Le traitement spécialisé ultra-précision comprend principalement le traitement composite tel que le traitement par faisceau laser, le traitement par faisceau d'électrons, le traitement par faisceau ionique, l'usinage par décharge micro-électrique, l'usinage électrochimique fin, le meulage électrochimique, l'usinage électrochimique ultrasonique, meulage électrochimique ultrasonique et usinage par décharge électrique ultrasonique. Le traitement au laser et par faisceau d'électrons peut permettre une perforation, une découpe de précision, une découpe de formation, une gravure, une exposition à la photolithographie et un traitement de marques anti-contrefaçon au laser. Le traitement par faisceau d'ions peut permettre une coupe au niveau atomique et moléculaire. L'usinage par micro-décharge électrique peut éliminer les matériaux métalliques extrêmement fins et traiter les arbres fins, les trous, les surfaces planes étroites et les surfaces incurvées. L'usinage électrochimique fin peut atteindre une précision nanométrique et la surface ne générera pas de contrainte d'usinage. Il est couramment utilisé pour le polissage des miroirs, l'amincissement des miroirs et certaines applications nécessitant un usinage sans contrainte.